Energieerzeugung

Probleme: Übertragungsfehler, Transmission Error, Emissionen von Körperschall und Geräuschen, mechanischer Verschleiß an Bauteilen

Ziel: Optimale Auslegung Windkraftgetriebe, Reduzierung Körperschallemissionen

Jedes Getriebe und die darin verbauten Einzelteile unterliegen Fertigungstoleranzen, die je nach Bestimmung und Einsatzort der gesamten Baugruppe unterschiedlich eng gefasst sind. Aufgrund dieser Fertigungstoleranzen in Kombination mit den temperatur- und lastabhängigen Bauteilelastizitäten sowie Montageeinflüssen weicht die Übertragungsfunktion der Drehbewegung und des Drehmoments von der idealen Übertragungsfunktion ab. Dieses Phänomen wird auch als Übertragungsfehler (engl. TE = Transmission Error) bezeichnet. Je komplexer ein Getriebe aufgebaut ist, d.h. je mehr Getriebestufen inklusive Wellen, Räder und Lager ein Getriebe besitzt, desto größer wird die Summe der einzelnen Übertragungsfehler. Die Folgen der Übertragungsfehler äußern sich durch erhöhten makroskopischen und mikroskopischen Verschleiß an den Bauteilen und Bauteiloberflächen. Des Weiteren sind sie durch Emission von Körperschall und Geräuschen für Menschen akustisch wahrnehmbar. Daher ist eine Messung des Übertragungsfehlers notwendig. Diese stellt sicher, dass jede einzelne Getriebestufe in ihrem Fehler quantifiziert werden kann.

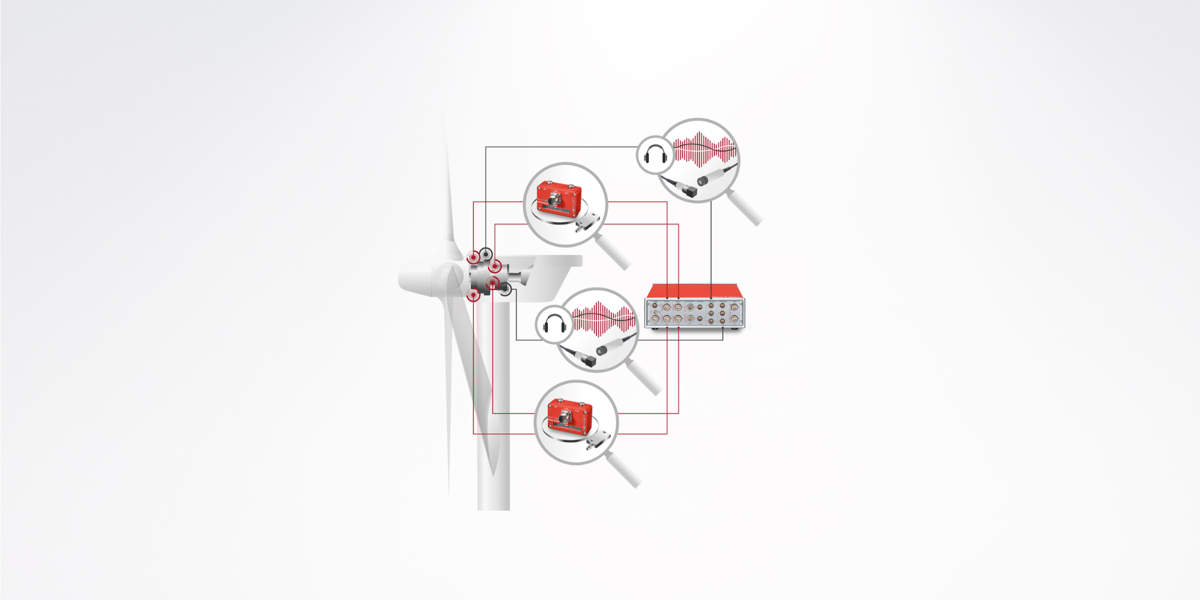

Folglich lassen sich bauartbedingte Einflüsse, die sich beispielsweise zwischen Stirn- oder Planentengetriebe stark unterscheiden, als auch Zahneingriffsfehler mittels geeigneter Messtechnik analysieren. Durch leistungsstarke Software können Ordnungs- und Frequenzspektren in zwei- und dreidimensionaler Darstellung erzeugt und Korrelationen zwischen Übertragungsfehlern und Körperschallemissionen gefunden werden. Um Messdaten zu erfassen, werden hochauflösende Inkrementalsensoren an der Getriebeeingangs- und Ausgangswelle appliziert. Jedoch verursachen Exzentrizitäten oder Wellenschläge Messfehler. Daher können bei großen Wellendurchmessern auch zwei um 180° versetzte Drehzahlsensoren appliziert werden, um die Messfehler in der Software zu eliminieren. Hierzu stehen je nach Wellendurchmesser unterschiedliche Sensortypen zur Verfügung wie einteilige Hohlwellendrehgeber oder eine zweiteilige Sensorik mit separatem Sensorkopf und einem Magnetband, das die Welle umspannt. Darüber hinaus sind im Idealfall weitere Drehzahlsensoren an den Zwischenwellen im Getriebeinneren verbaut. Parallel zur Drehzahlerfassung erfolgt eine Messung des Körperschalls mittels Beschleunigungssensoren an unterschiedlichen Stellen des Getriebes.

Die erfassten Messwerte werden im Zeit- sowie Spektralbereich ausgewertet.

Außerdem unterstützt Sie ROTEC ENGINEERING mit fachlichem Ingenieurswissen bei Problemstellungen rund um Schwingungsanalysen an Motoren, Getrieben und Antriebssträngen. Mit unserem Know-how leisten wir einen wertvollen Beitrag zu Ihrem Produkt in den Bereichen Steuertriebvalidierung, Ventiltrieboptimierung, Kupplungsauslegung, Übertragungsfehler (TE), Getriebe- und Ölhaushaltsoptimierung, Antriebsstrangvermessung und -optimierung, Strom- und Spannungsanalyse sowie die Applikation von Messtechnik.

Analysen im Zeitbereich

- Dynamischer Verdrehwinkel zwischen Getriebeeingangs- und Ausgangswelle

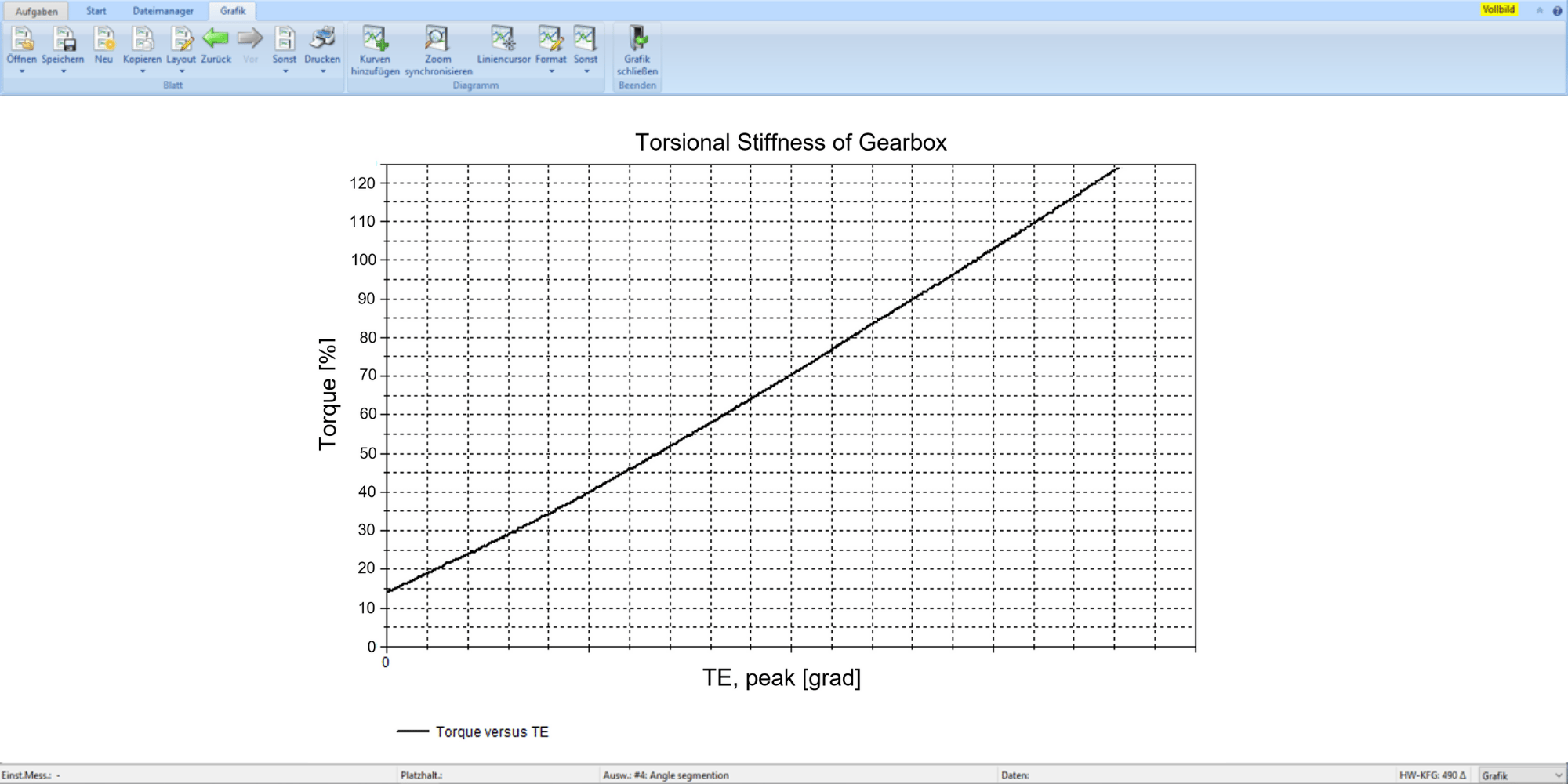

- Lastabhängige Getriebesteifigkeit

- Drehzahlunabhängige Vibrationsentwicklungen und Körperschallemissionen

Analysen im Spektralbereich

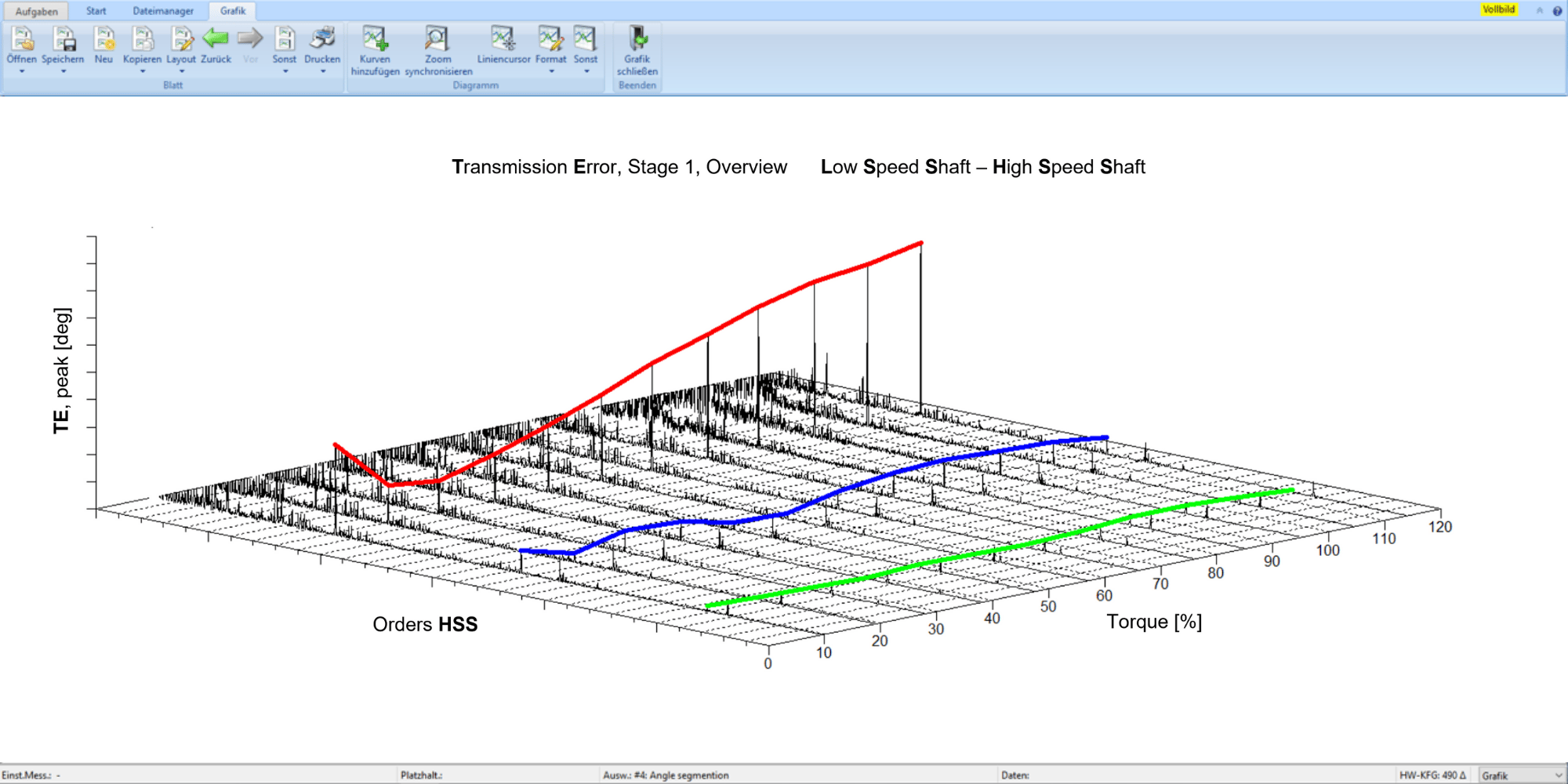

- Untersuchung des Zahneingriffs durch Bildung von Ordnungs- oder Frequenzspektren

- Darstellung von 3D-Sequenzen durch Verknüpfung der Spektren aus mehreren Einzelmessungen, z.B. über Last oder Drehzahl

- Bildung von 2D-Schnittdarstellungen über Last oder Drehzahl zur Selektion von Einzelordnungen oder -Frequenzen

- 2D-Darstellung zur Untersuchung von Korrelationen zwischen Übertragungsfehlern und Körperschallemissionen

Probleme: Mechanische Schäden der Anlage, Wellenbruch der Turbine

Ziel: Optimale Auslegung der Turbinen, Verhinderung der Überlagerung von Drehschwingungen durch Frequenzschwankungen des Netz

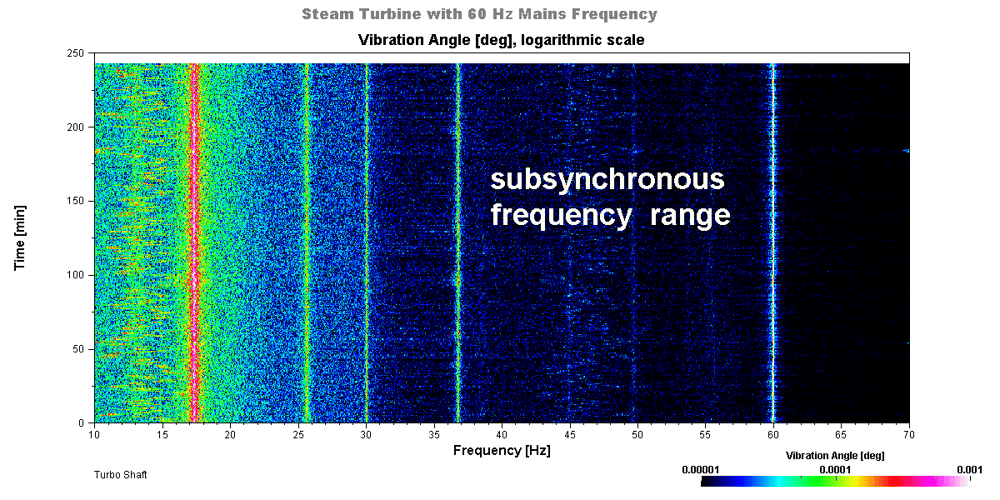

Turbinen zur Erzeugung von Energie können als Gas- oder Dampfturbine ausgeführt werden. Die zunehmende Entwicklung der Turbinen geht in Richtung größerer und effizienterer drehender Maschinen. Durch die enorme Masse und Drehzahl im Betrieb, besitzen die Turbinen eine enorme Energie. Sowohl bei geplantem Hoch- und Runterlauf von Turbinen zur Wartung („Outage Season“) als auch während des Dauerbetriebes können kritische Drehschwingungen auftreten. Sie führen zu mechanischen Beschädigungen bis hin zum Wellenbruch und sollten daher dringend vermieden werden. Vor allem Netzfrequenzschwankungen können im Dauerbetrieb Drehschwingungen an der Turbine begünstigen. Eine Drehschwingungsanalyse ermöglicht es kritische Betriebspunkte zu vermeiden und Sicherheit zu gewährleisten. Ziel ist es hierbei, eine Überlagerung der Drehschwingung durch Frequenzschwankungen des Netzes, Rückkopplungseffekte und der Eigenfrequenz des Systems zu verhindern.

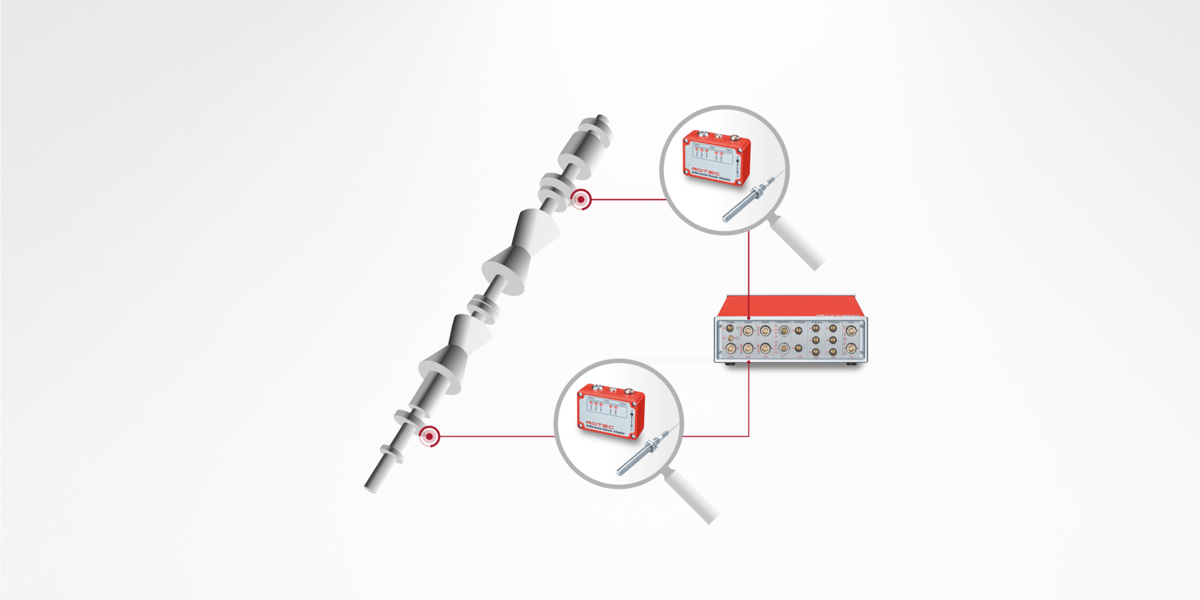

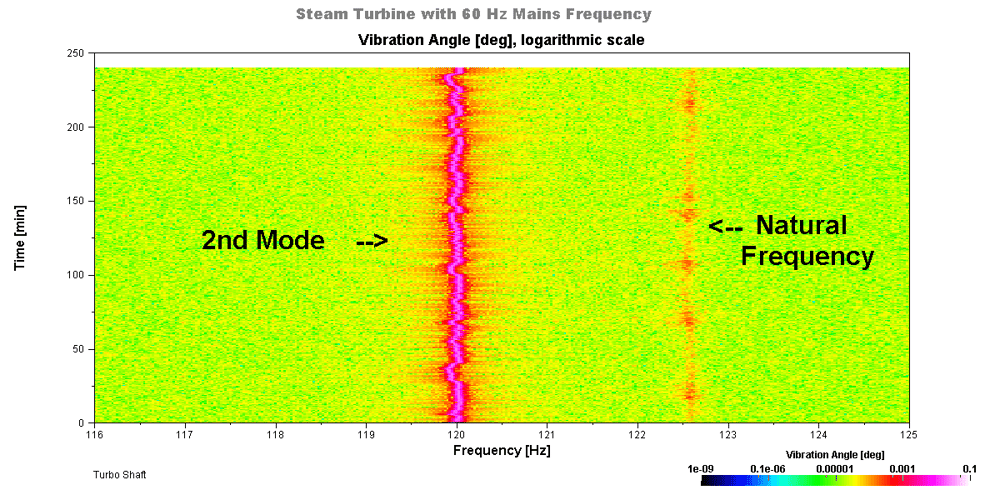

Die Drehzahlmessung an Turbinen erfolgt üblicherweise mit magneto-resistive Sensoren an Zahnrädern. Hierbei misst man Größen wie zum Beispiel einkanalige Messgrößen wie der Schwingwinkel und verwendet die Kennzahl der Winkelgeschwindigkeit. Des Weiteren besteht die Möglichkeit den Verdrehwinkel zwischen Beginn und Ende des Rotors im Betrieb zu messen, um so die dynamische Torsion betrachten zu können. Messungen über einen längeren Zeitraum erlauben es Erkenntnisse über die Dauerlauffähigkeit unter verschiedenen Lastzuständen zu erhalten. Diese ergeben sich durch Belastung aus dem Energienetz.

Die erfassten Messwerte werden im Spektralbereich ausgewertet.

Außerdem unterstützt Sie ROTEC ENGINEERING mit fachlichem Ingenieurswissen bei Problemstellungen rund um Schwingungsanalysen an Motoren, Getrieben und Antriebssträngen. Mit unserem Know-how leisten wir einen wertvollen Beitrag zu Ihrem Produkt in den Bereichen Steuertriebvalidierung, Ventiltrieboptimierung, Kupplungsauslegung, Übertragungsfehler (TE), Getriebe- und Ölhaushaltsoptimierung, Antriebsstrangvermessung und -optimierung, Strom- und Spannungsanalyse sowie die Applikation von Messtechnik.

Frequenspektren/Spektrogramm

- Serien von hochaufgelösten Frequenzspektren; Frequenzauflösung: 1/40 Hz, 1/100 Hz, …

- Einzelne Drehzahlmessstellen (Schwingwinkel und Winkelbeschleunigung) sowie Differenz zwischen zwei Drehzahlmessstellen (Verdrehwinkel, dynamische Torsion)

- Auch sehr kleine Schwingwinkel (< 1/1000 Grad) wegen des 12.3 GHz Zählers auf der ROTEC-Drehzahlmesskarte

- Identifikation von Resonanzstellen beim Hochlauf und Austrudeln

Noch Fragen?

Wie sieht die ROTEC-Lösung zur Rotationsanalyse aus und was bedeutet RAS?

Das ROTEC Rotations Analyse System (RAS) wird seit mehr als 30 Jahren von Anwendern aus dem Maschinenbau, der Automobilindustrie, der Energieerzeugung und dem Motorsport zur umfassenden Analyse von rotierenden Bauteilen verwendet.

Mit seinem einzigartigen Messverfahren mittels einer 12,3 GHz Zählerkarte und einem streng winkelbasierten Ansatz zur Drehzahlerfassung und Analyse bietet das RAS-System den Anwendern einen unvergleichlichen Vorteil.

ROTEC bietet nicht nur optische und magnetische Drehzahlsensoren inklusive Signal Conditioning Adaptern, sondern auch das modulare Messsystem RASdelta sowie eine spezialisierte und benutzerfreundliche Software zur Messung und Auswertung. Dies ermöglicht eine Komplettlösung aus einer Hand. Die ROTEC Messtechnikprodukte sind perfekt aufeinander abgestimmt und liefern innerhalb kürzester Zeit aussagekräftige Ergebnisse nach dem unkomplizierten Aufbau der Messkette.

Dank des winkelbasierten Ansatzes bei der Drehzahlerfassung können Probleme wie Sensorschwingungen bereits nach der ersten Messung erkannt und sofort behoben werden. Dadurch lassen sich kostspielige Fehlmessungen effektiv vermeiden.

Unser Expertenteam ROTEC ENGINEERING, bestehend aus langjährigen Anwendern, steht Ihnen gerne bei anspruchsvollen Aufgabenstellungen zur Seite.

Gibt es Möglichkeiten zur kundenspezifische Anpassungen der Messsysteme und der Software?

Das ROTEC RASdelta Frontend ist ein vielseitiges modulares Messsystem, das individuell mit 8 oder 16 Messkarten konfiguriert werden kann, um Ihren spezifischen Messanforderungen gerecht zu werden.

Unsere RAS Software bietet Ihnen einen umfangreichen Baukasten zur Analyse von rotierenden Bauteilen und komplexen Systemen. Sie ist ein effektives Werkzeug für Maschinenbauer und erfordert keine Programmierkenntnisse, um Messungen durchzuführen oder Auswertungen vorzunehmen.

Wenn Sie spezielle messtechnische Fragen haben, unterstützen wir Sie gerne mit unserem erfahrenen Consulting Team ROTEC ENGINEERING.

Bietet ROTEC neben den Messsystemen weitere Dienstleistungen an, z. B. individuelles Consulting oder Projektunterstützung?

ROTEC bietet nicht nur Drehzahlsensoren, Signal-Conditioning, Messsysteme (DAQ) und Mess- und Auswertungssoftware an, sondern auch Engineering- und Consulting-Dienstleistungen.

Unsere Dienstleistungen umfassen unter anderem die Konstruktion von Messstellen im CAD, die mechanische Bearbeitung von Bauteilen, die Applikation und Kalibrierung von Sensoren, die Durchführung von Messaufgaben und die Auswertung der Messungen gemäß den Anforderungen unserer Kunden, einschließlich der Präsentation der Ergebnisse. Im Rahmen der Projektunterstützung können auch Teilprojekte durch das ROTEC ENGINEERING Team umgesetzt werden.

Gibt es Schulungen oder technischen Support für die Inbetriebnahme und Integration der Messsysteme?

Neben unserer jährlichen ROTEC Training Week, die sowohl in deutscher als auch in englischer Sprache stattfindet, bieten wir auch maßgeschneiderte Schulungen für Anwender an. Diese Schulungen werden speziell auf Ihren individuellen Anwendungsfall des ROTEC Messsystems zugeschnitten und beinhalten neben den theoretischen Grundlagen und einer detaillierten Vorstellung der Software auch praktische Demo-Messungen in Ihrer Umgebung. Dadurch stellen wir sicher, dass die zukünftigen Anwender bestens auf Ihren spezifischen Anwendungsfall vorbereitet sind.

Des Weiteren unterstützen wir Sie gerne bei der Inbetriebnahme neuer Messsysteme, um Ihnen schnellstmöglich einen vertrauten Umgang mit den Einstellungen und Möglichkeiten der RAS Software zu ermöglichen.

Wie wird der Support sichergestellt und gibt es Möglichkeiten zur Selbsthilfe?

Neben unserem Vertriebs- und Supportteam in München, das den Mitteleuropäischen Markt direkt von hier aus betreut, kooperiert ROTEC auch mit lokalen Partnern in vielen globalen Märkten. Diese Partner unterstützen die Anwender vor Ort bei sämtlichen Anliegen bezüglich ROTEC Messtechnik, First-Level Support und Vertriebsanfragen mit geschultem Personal.

Unsere Kunden weltweit schätzen die Nähe unserer Vertriebs- und Supportteams, da wir so auch bei kurzfristigen Fragen eine effektive Unterstützung gewährleisten können.

Neben dem persönlichen Kontakt bietet ROTEC außerdem eine umfangreiche Wissensdatenbank zur Selbsthilfe an. Registrieren Sie sich gerne für unsere Wissensdatenbank, um detaillierte Informationen unter anderem zur Messung und Auswertung von Drehschwingungen, Übertragungsfehlern und Ventilsystemen zu erhalten.